Utilisation de la Simulation HIL (HIL) pour valider les conceptions et réduire les risques liés à la livraison des projets d'énergie renouvelable

Le groupe EPEC est une entreprise d'ingénierie australienne qui participe à l'ensemble du processus de connexion, de la modélisation et de la conception à la construction de sous-stations, en passant par les essais, la mise en service et les tests de conformité, jusqu'à la production commerciale complète pour des projets allant de quelques dizaines de mégawatts à des gigawatts. L'intégration de ces systèmes dans le réseau nécessite un processus détaillé, comprenant l'élaboration et la négociation des normes de performance des générateurs, la conception et la modélisation des systèmes de contrôle, ainsi que la mise en service et les essais des systèmes. Notre expérience dans la réalisation de ces projets a mis en évidence les principaux problèmes à l'origine des retards, tels que les divergences entre les performances du matériel sur site et le comportement modélisé, qui peuvent allonger les délais de plusieurs mois à plusieurs années avant d'atteindre la pleine production commerciale.

Les propriétaires d'actifs subissent des pertes de revenus pour les grandes installations, qui peuvent dépasser 100 000 dollars australiens par jour, et les entreprises de construction subissent des pertes financières dues aux dommages-intérêts et aux coûts de prolongation, ce qui a conduit à la sortie du marché ou à l'administration. Les tests de Simulation HIL sont d'une importance cruciale pour atténuer et minimiser ces problèmes.

En collaboration avec l'université du Queensland, le groupe EPEC a identifié plusieurs problèmes courants à l'origine de retards dans les projets :

- Architecture de conception - Lorsque l'équipement acheté est inadapté à l'usage prévu ou inutile.

- Délai de communication - Une correspondance imprécise dans les modèles ou des données manquantes sur les délais de communication et les temps de cycle des contrôleurs peuvent entraîner des dépassements et de l'instabilité.

- Différences de modélisation - Les modèles fournis diffèrent souvent du matériel réel, avec des fonctionnalités manquantes ou supplémentaires et des simplifications irréalistes.

- Erreur humaine - Les erreurs de conversion des paramètres du modèle en paramètres matériels, y compris les facteurs de conversion incorrects, sont souvent à l'origine de retards.

- Risques liés à l'intégration - Les projets multifournisseurs sont souvent retardés en raison des difficultés liées à l'intégration des systèmes.

Problèmes de matériel/firmware - Les contrôleurs peuvent être moins performants ou avoir des problèmes de firmware, ce qui entraîne un mauvais contrôle du système. - Problèmes de matériel/firmware - Les contrôleurs peuvent être moins performants ou avoir des problèmes de firmware, ce qui entraîne un mauvais contrôle du système.

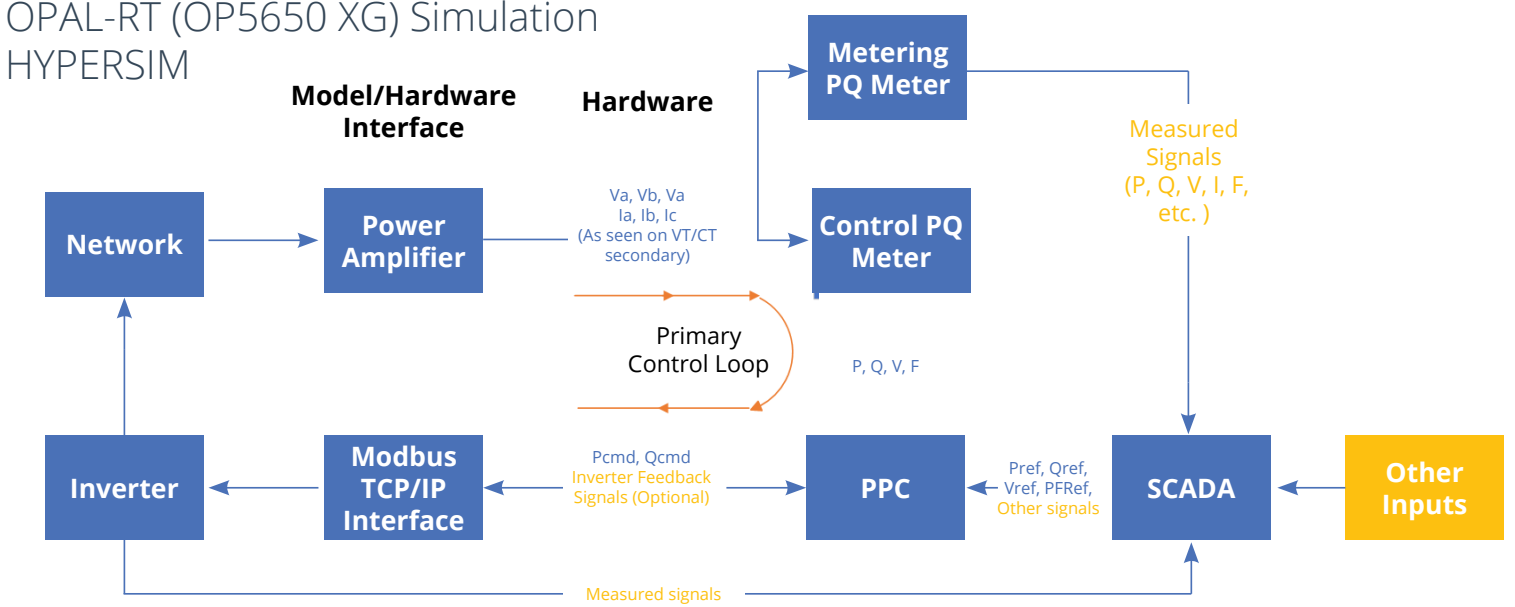

Les tests HILSimulation HIL) sont traditionnellement utilisés par les équipementiers et les chercheurs pour concevoir et tester des équipements. Cependant, le groupe EPEC a réorienté les essais HIL en tant que méthode d'exécution de projet afin de réduire les risques dans le processus de connexion. Cette approche comprend une phase de pré-commissionnement au cours de laquelle les commandes agrégées au niveau de l'usine (telles que le contrôleur d'usine, le compteur PQ, le SCADA) sont intégrées au matériel, et les composants de grande puissance (tels que les onduleurs, les systèmes de réticulation et les transformateurs) sont incorporés dans le modèle. Un exemple de l'installation d'essai est illustré à la figure 1.

Le système est ensuite testé selon le plan de mise en service habituel et validé par rapport au modèle pour s'assurer que le matériel répond aux spécifications et aux normes réglementaires. Les essais HIL présentent l'avantage de permettre une conception et une validation rapides, d'identifier les problèmes avant les échéances du projet et d'éviter d'utiliser le réseau électrique comme banc d'essai.

L'application des tests HIL par le groupe EPEC est essentielle pour réduire les risques liés à la réalisation des projets en validant les systèmes de contrôle et en simulant les conditions du monde réel avec du matériel réel avant le déploiement sur site. Cette méthode proactive améliore l'efficacité des projets, garantit la conformité aux réglementations et atténue les risques associés aux écarts entre le matériel et le modèle.

Pour plus de détails ou pour accéder au document de recherche, écrivez à newbusiness@epecgroup.com.au